プレス部品の軽量化事例(車載用途)

製品全体の軽量化を検討するにあたって、各構成部品の重量を見直すことは重要です。

一般的に部品を軽量する際には、

・材料の減量(形状を変更)

・使用材料の変更

・パーツそのものの変更

といった手段が考えられます。

ただ、こういった軽量化と、要求性能を満足させることの両立は容易ではありません。

今回は当社の事例の中から、車載用のプレス部品の軽量化事例をご紹介します。

製品の軽量化を検討する際のポイント

製品の軽量化に向けて、検討するべき内容は以下が考えられます。

・比重の低い材質に変更する

・市販性のある材料か確認

・余分な肉を抜いて軽くする

・板厚を薄くする

・板厚を薄くした分の強度をリブで補う

・強度を満足させることが出来るか確認する

・費用対効果があるか比較する など

車載部品の軽量化事例

お客様のお困りごと・「車体の軽量化」がコンセプトで開発設計を進めているが、部品製作で困っている。

・一歩進んだ、軽薄短小化と量産性を実現するため、材料・工法提案がほしい。

・一歩進んだ、軽薄短小化と量産性を実現するため、材料・工法提案がほしい。

具体的な課題・車体スペースがないので、できるだけ軽量化(薄く・細く)したい。

・強度を確保し、変形・歪みをなくし取付関係に影響がないようしたい

・強度を確保し、変形・歪みをなくし取付関係に影響がないようしたい

山陽のご提案

部品の肉抜き・補強を提案

軽量化のため薄板に変更、肉抜き部を多くする方向で進め、

製品強度を上げなければ機能しないので、特殊鋼を使い熱処理で強度を確保

結果

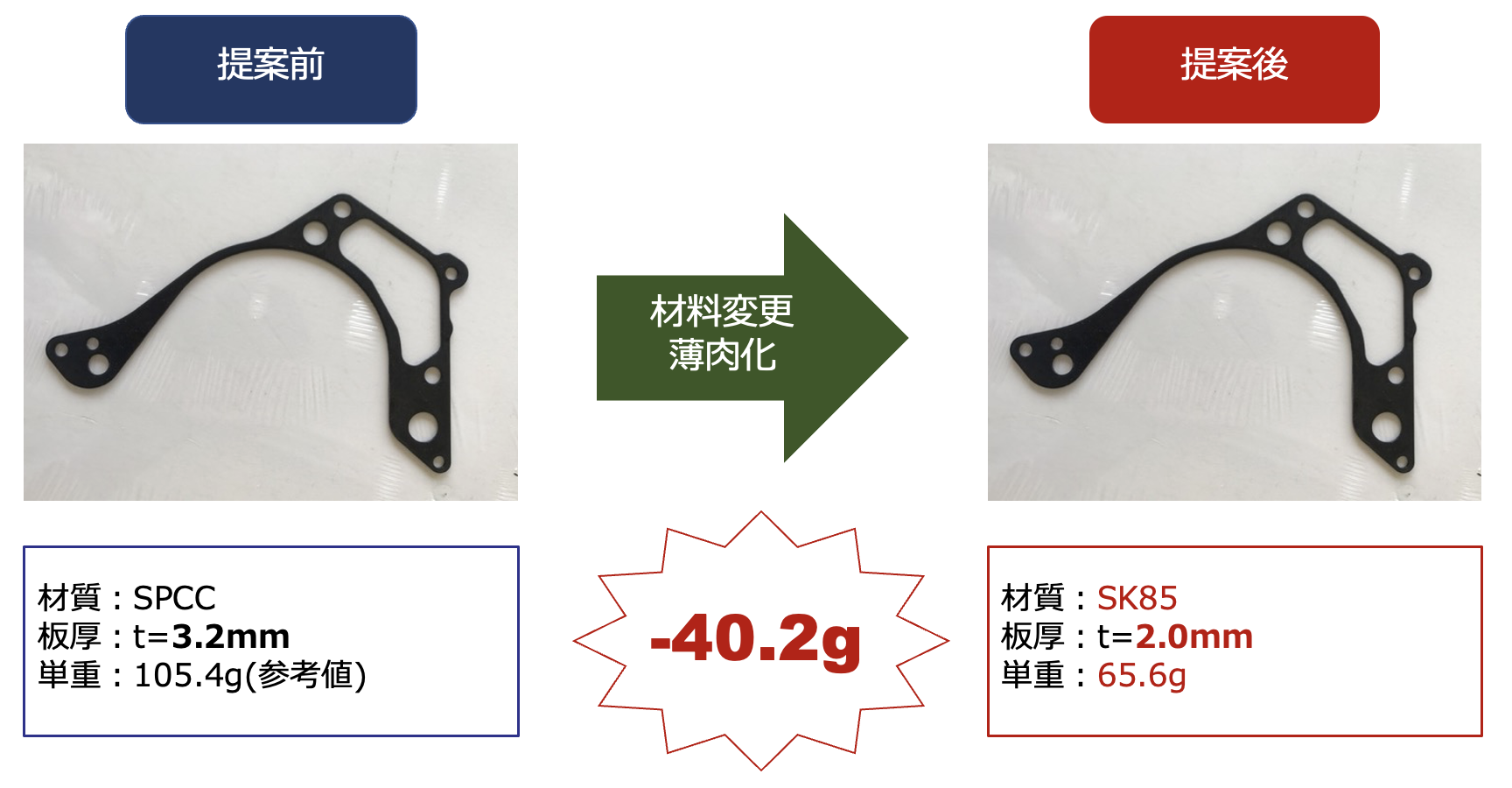

製品サイズ:t=2mm 約150mm×200mm

穴ピッチ精度:±0.2mm

平面度:0.7mm

穴ピッチ精度:±0.2mm

平面度:0.7mm

材料はSPCCからSK85へ変更。

-1.2mmの薄板化・-40.2gの軽量化を実現いたしました。

熱処理による変形が懸念される問題も、

熱処理品の経験値からクリアし、精度と後工程の加工性を確保しています。

山陽のプレス加工技術

プレス機は全部で56台あります。

自動機、単発機、お客様の数量に合わせての最適な加工をご提案します。

金型も内製しているので、日ごろのメンテナンスも問題ございません。

加工種類:R面押し加工、バリ潰し、シェービング加工、絞り加工、曲げ加工、潰し加工、バーリング加工